Epoxidharz

Eigenschaften

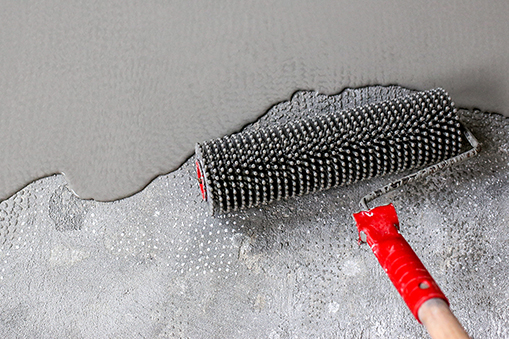

Epoxidharzbeschichtungen sind gegen Säuren und Laugen weitest gehend beständig. Sie sind schon nach 20 Stunden begehbar und nach 7 Tagen voll belastbar.

Diffusionsoffen oder wasserdicht

Man kann entscheiden, ob der Epoxidharzboden wasserdicht oder diffusionsoffen sein soll. Die Böden sind sowohl chemikalien- und lösemittelbeständig, als auch ölresistent.

Es kann eine Druckfestigkeit von bis zu 40 N/mm² erreicht werden und auch eine elektrische Ableitfähigkeit ist realisierbar.

- Besonders geeignet für XY

- Fugenlos

- Rutschhemmend

- Chemikalienbeständig

- Wasserdicht

- Ansprechend dekorative Oberflächen

Einsatzbereiche

Aufgrund seiner glatten, hochglänzenden Beschaffenheit hat Epoxidharz vielfältige Einsatzbereiche. Viele Spezialanwendungen sind ausschließlich mit Epoxidharz ausführbar. So zum Beispiel Flächen, die WHG-Richtlinien erfüllen müssen und ESD-Beschichtungen.

Epoxidharzbeschichtungen kommen vor allem da zum Einsatz, wo der normale Industrieboden nicht ausreicht: Sie verringern den mechanischen Abrieb und die damit verbundene Staubentwicklung und erhöhen außerdem deren Belastbarkeit. Sie verbessern rutschhemmend eingestellt die Trittsicherheit selbst auf nassen Böden.

- Gewerbeküchen

- Lebensmittelindustrie (Schlachthöfe, etc.)

- Getränkeindustrie

- Industrie- und Gewerbeböden

- Verkaufsflächen

Acrylharz

Eigenschaften

Acrylharzböden sind nicht nur ableitfähig und lösemittelfrei, sie sind auch mechanisch hoch belastbar und haben bereits in geringer Schichtdicke eine extrem hohe Abrieb- und Druckfestigkeit.

Sie sind extrem schnellhärtend (bereits nach 1-2 Std. ausgehärtet) und können temperaturunabhängig eingebaut werden.

- Fugenlos

- Geschlossene, schlagfeste Oberfläche

- Rutschhemmend

- Flüssigkeitsdicht

- Druckfest

Einsatzbereiche

Besonders für die Erneuerung abgenutzter Industriebodenflächen ist Acrylharz sehr gut geeignet: Die hohe Reaktionsfähigkeit des Acrylharzes löst Altbeschichtungen an, so dass eine robuste Verbindung entsteht.

Minimaler Produktionsstillstand

Beschichtungssysteme auf Acrylharz-Basis haben eine erheblich verkürzte Aushärtungsdauer. Dies ermöglicht es, bereits nach begrenzter Montagezeit Produktionsabläufe fortführen zu können.

So sind sie bestens für Produktions-, Lager- und Verkaufsflächen geeignet.

WHG-System

Eigenschaften

WHG-System-Böden sind so beschaffen, dass eine Verunreinigung von Gewässern und Grundwasser verhindert wird.

Die Bodenbeschichtung in entsprechenden Anlagen erfordert höchste Sorgfalt sowie den professionellen Einsatz von Schutzsystemen.

- Glatt und rutschhemmend

- Chemisch hoch beständig,

- Für mittlere mechanische Belastung

Einsatzbereiche

Wo es um die Sicherstellung der Einhaltung des Wasserschutzgesetzes (WHG) geht, kommen diese Böden zum Einsatz. Beispielsweise in Anlagen zum Auffangen, Lagern, Abfüllen, Herstellen oder Behandeln wassergefährdender Stoffe und Arbeitsbereiche, in denen mit leitfördernden Medien gearbeitet wird.

Polyurethan (PU)

PU-Betonböden

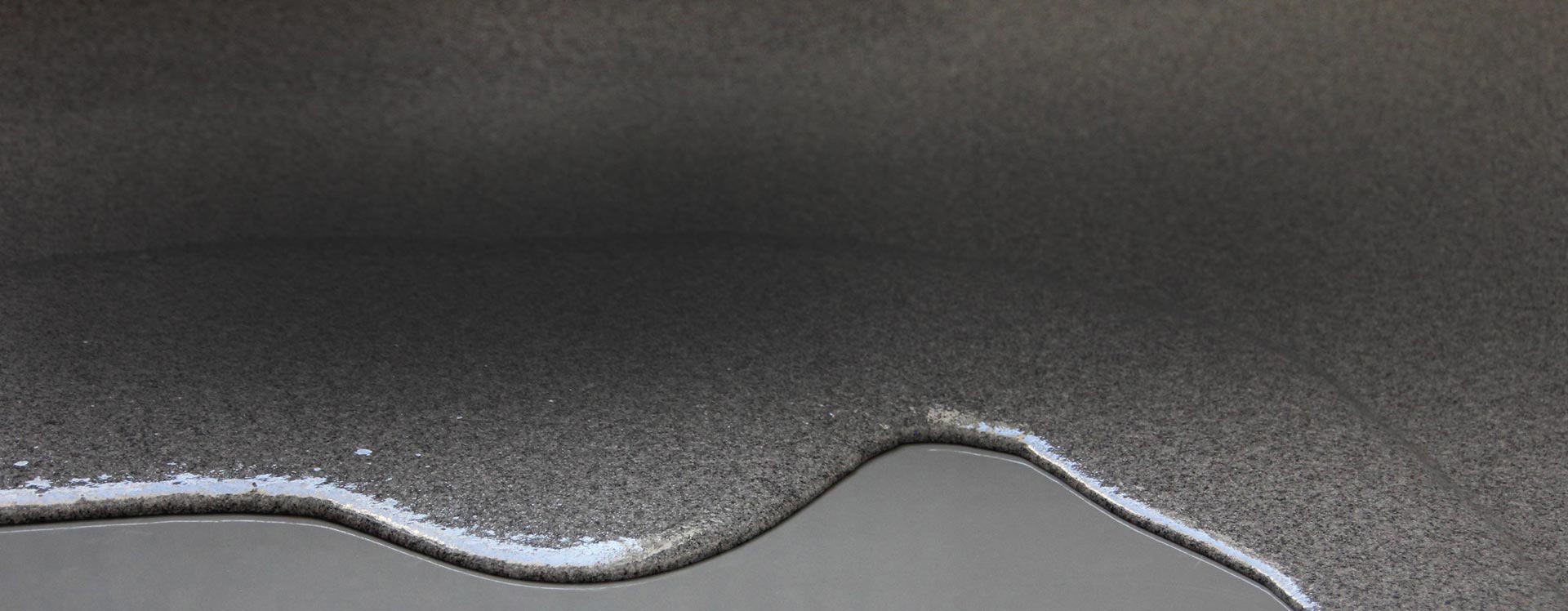

Bodenbeläge aus PU-Beton wirken auch bei nasser Oberfläche rutschhemmend. Sie verfügen über eine hohe mechanische Abriebfestigkeit, eine hohe Belastbarkeit und sind leicht zu reinigen. Die Böden können fugenlos oder in Verbindung mit chemikalienresistenten und flüssigkeitsdichten Dehnungsfugenprofilen verlegt werden.

Ein PU-Betonboden ist bereits nach ca. 24 Stunden begehbar und bereits nach 48 Stunden voll belastbar.

- Hohe Temperaturbeständigkeit bis 150°C

- Verschiedene Rutschhemmstufen herstellbar (R9-R13)

- Einbauhöhen von 6 bis 9 mm

- Dampfreinigung möglich

- Kann rissüberbrückend verarbeitet werden

Einsatzgebiete

Aufgrund seiner deutlich höhere Temperaturbeständigkeit wird PU-Beton dort eingesetzt, wo der Boden mit hohen Temperaturen, Heißwasser und Chemikalien in Berührung kommt.

Oft wird PU-Beton auch nur partiell in besonders stark belasteten Teilbereichen eingesetzt.

- Getränkeabfüllungen

- Schlachtereien

- Lebensmittelherstellung (Backwaren, Molkereien, etc.)

- Pharmaindustrie

- Chemische Betriebe

Polyurethanharz

Die Eigenschaften der PU-Beschichtungen lassen sich bestens auf Ihre Anforderungen abstimmen. Die Elastizität kann beispielsweise von zähhart bis hochelastisch eingestellt werden.

Die Verarbeitungstemperatur beträgt 10 °C bis 30 °C. Die Böden sind nach einem Tag begehbar und nach 7 Tagen voll belastbar.

- Beständig gegen Lösemittel / Säuren / Öle und Fette

- Schwundarm

Lichtbeständigkeit kann durch eine aliphatische Formulierung von Polyurethanharzen erreicht werden.

Es sollte beachtet werden, dass PU-Harze sehr feuchtigkeitsempfindlich sind und man sie deshalb auf Untergründen aus Zementestrich und Beton nur unter Verwendung einer dafür geeigneten Grundierung einsetzt.

Besonders gut für Asphaltuntergründe

Auf Asphaltuntergründen erreichen PU-Harze eine hervorragende Haftung. Dadurch können sie ausreichend elastisch eingestellt werden und so etwaige Verformungen des Untergrundes weitestgehend verhindern.